Por John Giraldo, Gerente de Proyectos de Ingeniería Aeroespacial – Américas, Sandvik Coromant

La base de suministro aeroespacial de México está entrando en una etapa de mayor demanda. Fuentes de la industria señalan una recuperación a niveles pre-pandemia alrededor de 2024, mientras destacan limitaciones persistentes como la disponibilidad de titanio, las disrupciones en la cadena de suministro y el impulso hacia la “transición digital” en todo el sector. Al mismo tiempo, se reporta ampliamente el crecimiento de las exportaciones y de la actividad de producción aeroespacial, con clústeres importantes que continúan expandiéndose en varios estados.

Para los fabricantes en el taller, estas tendencias macro se traducen en expectativas muy específicas: requisitos de calidad más estrictos, aleaciones más difíciles de maquinar, geometrías más complejas y menos margen para la variabilidad. La innovación que realmente importa no es la más ruidosa ni la más llamativa. Es aquella que ayuda a un taller a cumplir de manera confiable con tolerancias y acabados, mantener los tiempos de ciclo bajo control y asegurar la estabilidad del proceso en corridas largas.

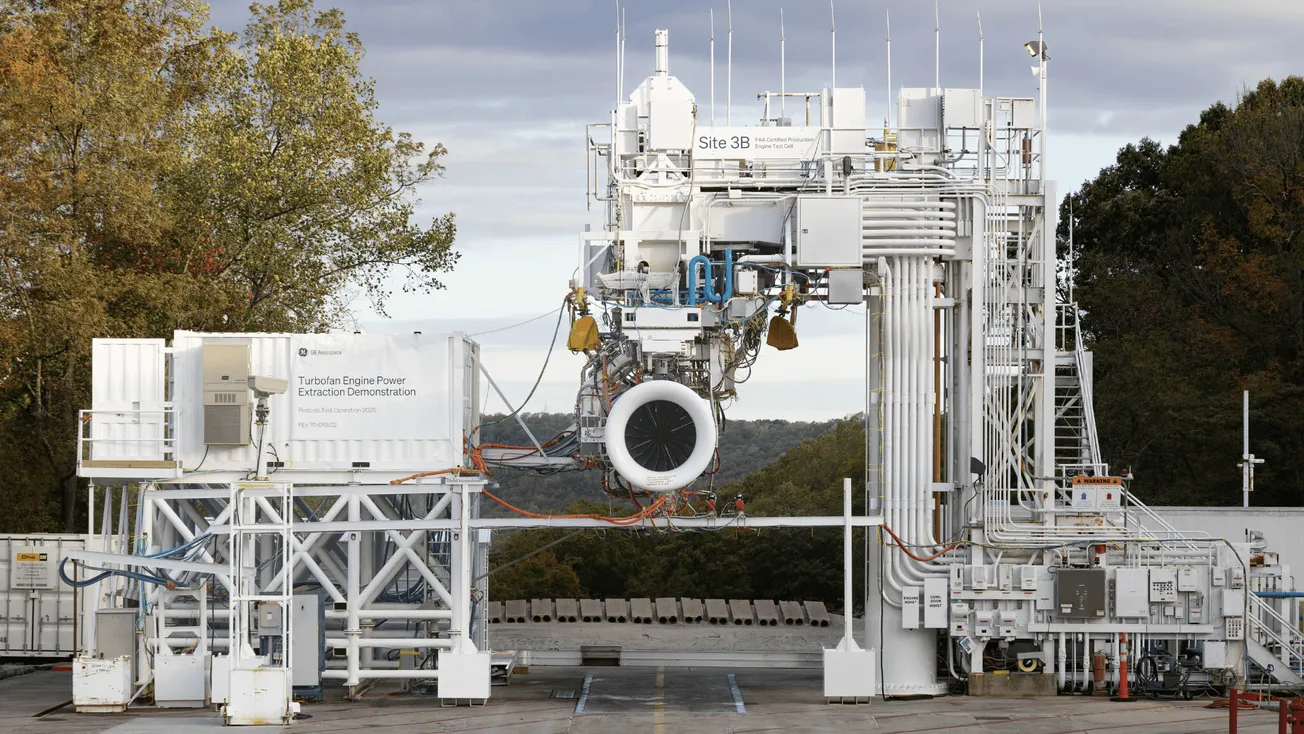

Por eso, muchas de las innovaciones aeroespaciales más significativas hoy ocurren en el diseño de herramientas de corte, grados y soluciones específicas para aplicaciones, especialmente para titanio y superaleaciones resistentes al calor (HRSA) utilizadas en motores aeronáuticos y componentes estructurales. Sandvik Coromant, por ejemplo, organiza su soporte aeroespacial alrededor de soluciones enfocadas en componentes (motor, estructuras) y conocimiento de aplicaciones, reflejando cómo el éxito en el mecanizado aeroespacial depende cada vez más de emparejar la herramienta correcta con una característica y estrategia muy específica.

El cambio: la innovación apunta a la geometría, no solo a la remoción de material

Las piezas aeroespaciales son exigentes porque combinan materiales costosos con paredes delgadas, cavidades profundas, superficies complejas y estrictos requisitos de acabado. Incluso pequeñas mejoras en cómo una herramienta contacta la superficie, evacúa la viruta o resiste el calor pueden convertirse en grandes avances en tiempos de ciclo y consistencia.

Uno de los ejemplos más claros es la transición hacia herramientas optimizadas para perfilado diseñadas para terminar superficies 3D complejas con mayor eficiencia. El CoroMill Plura barrel de Sandvik Coromant está construido alrededor de una geometría tipo barril que incrementa el radio efectivo de contacto comparado con un cortador de punta esférica tradicional. La compañía explica que este mayor radio puede reducir la altura de cresta, mejorar el acabado superficial y disminuir la necesidad de procesos de acabado secundarios. En términos aeroespaciales, esto es crucial porque el tiempo de acabado suele ser donde los calendarios se complican. Cuando el acabado se vuelve más eficiente, todo el proceso respira.

La cobertura externa del producto también ha subrayado el potencial de reducir significativamente los tiempos de ciclo en operaciones de perfilado, posicionándolo como especialmente adecuado para aplicaciones aeroespaciales. Aunque los resultados reales varían según la geometría y configuración, la dirección es clara: la geometría de la herramienta se está diseñando para ayudar a los fabricantes a mantener calidad reduciendo pasadas, pulido o retrabajos.

Igualmente importante, la línea Plura barrel incluye grados optimizados para titanio y HRSA, utilizando la tecnología de recubrimiento Zertivo 2.0 de Sandvik Coromant (por ejemplo, T2CH para titanio y R2AH para HRSA). Para talleres mexicanos que maquinan trabajos aeroespaciales variados, esta estrategia de grados específicos es una de las formas prácticas de mejorar la seguridad del proceso sin depender de parámetros “tribales”.

Fresado de alto avance diseñado para las realidades del aeroespacial

Otra área donde la innovación en herramientas es evidente es en el fresado de alto avance para cavidades y bolsillos, especialmente en materiales aeroespaciales donde el control de viruta y la vibración son enemigos constantes.

El CoroMill MH20 de Sandvik Coromant está diseñado con un concepto de “alojamiento de inserto abierto”, pensado para mejorar la evacuación de viruta y reducir el re-corte, y la compañía señala que este diseño está optimizado para virutas de alto avance, especialmente en aplicaciones ISO S. En partes estructurales aeroespaciales, el re-corte de viruta no es solo una molestia: puede aumentar el calor, desestabilizar el corte y dañar la integridad superficial. Cualquier cosa que ayude a evacuar la viruta de forma limpia mejora tanto el rendimiento como la predictibilidad.

Esto es especialmente relevante en México porque muchos proveedores aeroespaciales operan en entornos de alta mezcla: componentes estructurales, soportes, carcasas y ocasionalmente piezas de motor, frecuentemente con tiempos de entrega ajustados. Las estrategias de alto avance pueden ser un gran diferenciador, pero solo si son estables. Herramientas diseñadas explícitamente para mejorar el flujo de viruta y la seguridad del filo facilitan la aplicación de estas estrategias sin estar al límite de vibración o ruptura.

Soluciones enfocadas en componentes: blisks, impulsores y las “partes difíciles” del aeroespacial

La innovación aeroespacial también se está volviendo más específica por aplicación, lo que significa que las herramientas y recomendaciones se presentan cada vez más orientadas a componentes concretos como blisks e impulsores, donde la dinámica de maquinado en cinco ejes y la complejidad de las características dominan los resultados.

Las páginas de aplicaciones aeroespaciales de Sandvik Coromant destacan conjuntos de soluciones para componentes como impulsores (a menudo en titanio/HRSA) y blisks de HRSA, enfatizando la importancia de herramientas optimizadas y conocimiento de procesos para estas aplicaciones. El mensaje subyacente es clave para los fabricantes mexicanos: competir en aeroespacial significa competir con “conocimiento + herramienta”, no solo herramienta.

Lo que esto significa para los fabricantes aeroespaciales en México

La innovación en el mecanizado aeroespacial no se trata solo de cortar más rápido. Se trata de cortar con confianza.

Cuando una herramienta de perfilado reduce los pasos de acabado, puede liberar capacidad sin sacrificar calidad. Cuando una herramienta de alto avance mejora la evacuación de viruta y la seguridad del filo, reduce la variabilidad y hace que la programación sea más confiable. Cuando los grados y geometrías están diseñados para titanio y HRSA, ayudan a los talleres a mantener estabilidad en materiales que castigan la inconsistencia.

El sector aeroespacial de México está creciendo y moviéndose hacia aplicaciones de mayor valor, y los talleres que ganan más trabajo suelen ser aquellos que pueden ofrecer resultados repetibles bajo presión. Las innovaciones de proveedores como Sandvik Coromant se están alineando cada vez más con esa realidad: herramientas diseñadas para características, materiales y estrategias aeroespaciales específicas, creadas para mejorar la seguridad del proceso tanto como la productividad.

La oportunidad para los fabricantes mexicanos es ver estas innovaciones no como “nuevos artículos de catálogo”, sino como formas prácticas de construir un sistema de mecanizado más sólido: procesos más estables, tiempos de entrega más predecibles y mayor confianza al asumir el próximo trabajo aeroespacial complejo.