Ciudad de México a 3 de Abril 2025: Empecemos por definir el término “máquinas conectadas”. Sandvik Coromant emplea este término para describir el proceso de conectar las máquinas de unas instalaciones de fabricación o de varios sitios de fabricación. Los datos recolectados de estas máquinas conectadas permiten visualizar la información en un formato fácil de consumir, y así, el operario puede tomar decisiones basadas en datos de tiempo real. Sin embargo, reunir datos no es suficiente. En este artículo, examinamos otros aspectos que deben considerar los operarios en el proceso de máquinas conectadas, empezando por comprender la analítica de las máquinas.

Comprender la analítica de las máquinas

Cuando los talleres dependen de una luz verde, amarilla, roja o encendida para conocer el estado y el uso de sus operaciones, no aprovechan al máximo los datos que generan sus máquinas. Si ves una luz roja, ¿qué te dice? ¿La máquina está parada? ¿Los ingenieros están haciendo alguna prueba o se agotó el material de la máquina?

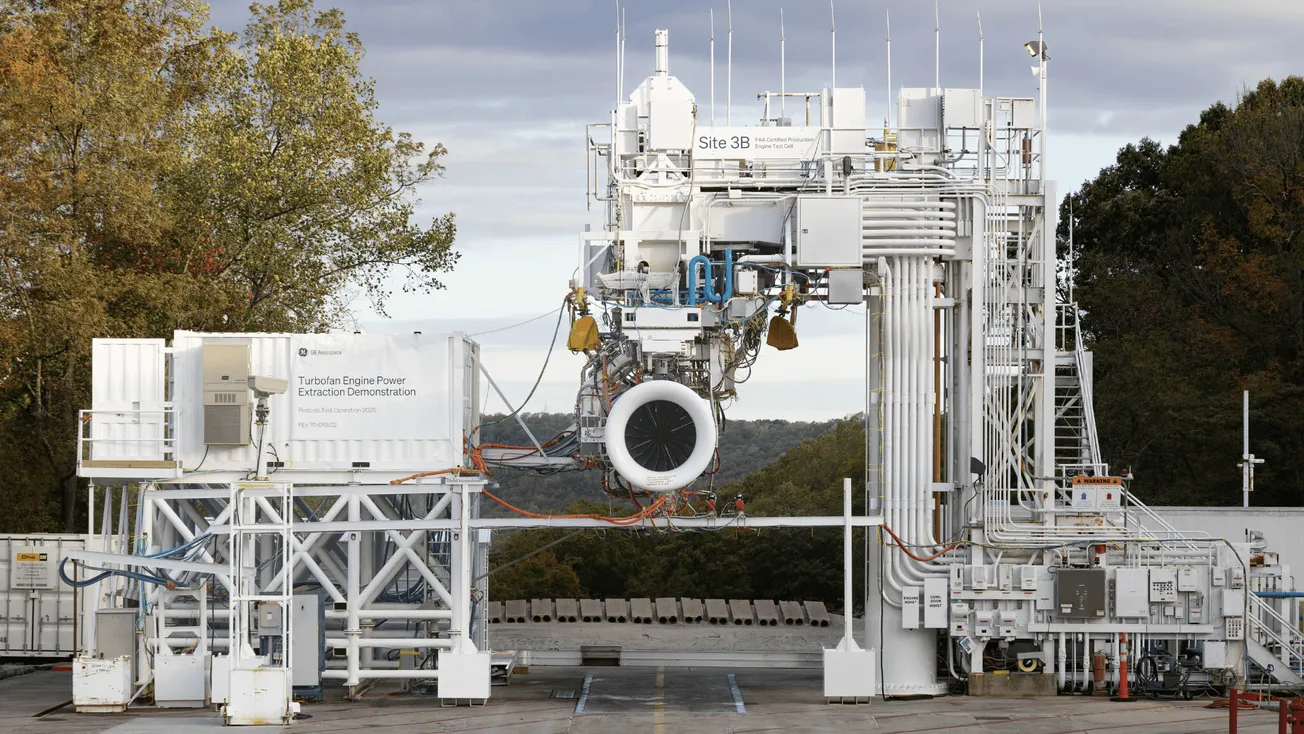

En el sector aeroespacial, en el que la digitalización ya es común, los fabricantes cuentan con analítica interna que toma datos históricos exportados de las máquinas con posterioridad para evaluar los procesos. Pero la generación más reciente de sistemas de monitoreo de máquinas conectadas ofrece analítica profunda en tiempo real que captura y notifica los datos responsables de esas luces rojas, amarillas y verdes. Esos datos se basan en reglas establecidas por colaboración entre el proveedor de software de monitoreo de condiciones y los encargados de la operación de las máquinas. Tales reglas pueden seguir métricas estándar con las que se define la efectividad general del equipo (OEE, por su sigla en inglés) en la industria e incluyen factores como el uso de la máquina, su disponibilidad, desempeño y calidad de producción. Estas plataformas están diseñadas para capturar y notificar el tipo de datos que los operadores de las máquinas hayan determinado que son cruciales para mantener las acciones de mejora continua y fabricación “lean”.

Empezar poco a poco, centrarse en puntos específicos

Así que, si alguien tiene muchas máquinas y estas generan muchos datos, ¿cómo puede decidir en qué datos concentrarse para aprovechar al máximo un software de monitoreo de condiciones? Lo mejor es empezar por los principios básicos de fabricación “lean”. Identificar problemas persistentes o cuellos de botella como desperdicios, tiempo improductivo no programado o problemas de calidad con piezas o máquinas específicas con respecto a los cuales se requieren datos más completos para realizar un análisis de causa raíz.

Por ejemplo: muchos talleres descubren que algunas de sus máquinas le dedican más tiempo a la preparación que al mecanizado de piezas. El software de monitoreo de condiciones adecuado puede configurarse para darles seguimiento a parámetros clave: tiempo de preparación, tiempo de colocación y retiro de piezas, tiempo dedicado a cambios de fijación, cambios de herramientas o ciclos de descarga, entre otros.

Uno de los puntos problemáticos más comunes entre los fabricantes de piezas para la industria aeroespacial es conseguir reducir el costo por pieza. Si no existe comunicación integral entre las distintas máquinas, es imposible monitorear qué puntos de la producción dificultan la reducción del costo por pieza. Muchas variables podrían ser la causa, como el desperdicio excesivo, defectos del producto o malas prácticas de gestión de la calidad. Una conectividad adecuada puede ayudar al fabricante a identificar estos problemas y hacer ajustes.

Las plataformas actuales de monitoreo de condiciones de las máquinas permiten configurar con facilidad estos datos, darles seguimiento y centrarse en cada uno. Una ventaja todavía más importante es que esos datos ahora están disponibles en tiempo real y son mucho más precisos, por lo que es posible tener los datos necesarios para hacer cambios en la operación o tomar decisiones de negocios con mayor rapidez y con la certeza de que se lograrán las metas de optimización.

Clasificar los datos

El primer paso en los procesos de mejora continua de la fabricación “lean” por lo regular es preguntarles a los operarios del taller qué está pasando, cuáles son sus problemas persistentes. El software de monitoreo de condiciones actual permite comenzar a recopilar registros dinámicos con los comentarios continuos de los operarios a fin de identificar patrones. No sólo eso, sino que podemos preguntarles directamente qué ocurre a las máquinas conectadas digitalmente, lo que elimina la necesidad de monitorear manualmente las máquinas con un cronómetro y hojas de cálculo.

Un paso importante es clasificar los datos capturados por el sistema en categorías en las que puedan fundamentarse decisiones de negocios significativas. Por ejemplo, centrarse en una máquina o un grupo de máquinas podría revelar cuánto tiempo lleva cortar una pieza específica. Un análisis más detallado podría identificar qué piezas causaron más tiempo improductivo no programado en esas máquinas.

Comparar las máquinas más optimizadas que trabajan con esa pieza con otras máquinas podría ayudar a tomar decisiones en cuanto a la programación de las distintas máquinas, cómo mejorar el mantenimiento o remplazar herramientas en máquinas con demasiado tiempo improductivo o determinar que quizá se requiera capacidad adicional.

Seleccionar proveedores expertos en mecanizado

Existe todo un rango de plataformas disponibles que ofrecen software de monitoreo de condiciones, muchas desarrolladas para aplicaciones industriales generales. Los centros de mecanizado y máquinas CNC son sistemas muy especializados con factores de operación únicos que quizá requieran personalizar considerablemente el software estándar para generar datos de tiempo real procesables aplicables a desafíos comunes de uso de las máquinas y fabricación de calidad.

Seleccionar una plataforma creada por un fabricante con conocimiento especializado de mecanizado tiene varias ventajas (en especial si ese fabricante utiliza esa misma plataforma para mejorar continuamente sus propias operaciones). Las plataformas de estos proveedores ya están configuradas para capturar, organizar y analizar datos de mecanizado, por lo que no requieren una preparación extensa, lo que te ahorra tiempo valioso cuando comienzas a utilizarlas.

Fabricantes como Sandvik Coromant ofrecen software de monitoreo de condiciones de gran calidad y también servicios valiosos de soporte técnico, tanto remoto como en sitio. Así mismo, existe la posibilidad de una colaboración prolongada con pasos conjuntos en las acciones de mejoría y el apoyo de su experiencia en conocimientos de fabricación a lo largo del proceso.

Sandvik Coromant ha observado que los clientes que utilizan la plataforma CoroPlus® Machining Insight consiguen ver rápidamente rendimientos por su inversión, a menudo en menos de seis meses. Este beneficio por lo regular se deriva de las acciones iniciales de mejoría relacionadas con la reducción de desperdicios en sus procesos gracias al análisis realizado por el software. Principalmente porque el taller promedio en general opera, casi siempre sin saberlo, con un uso de entre el 30 y el 40 por ciento de sus activos.

Un factor clave que debe considerarse al seleccionar una plataforma de monitoreo de condiciones es el diseño y la facilidad de uso de los tableros para el operario. Los tableros bien diseñados incluyen parámetros visuales vitales y alertas sobre los indicadores clave establecidos por el usuario para evaluar el desempeño de las máquinas. Estos datos en tiempo real sobre las causas del paro de las máquinas, sus fallas y los motivos de las alarmas permiten que el operario y la división de ingeniería intervengan para evitar que las complicaciones se conviertan en problemas serios. Estos tableros también enfatizan áreas de oportunidad para mejorar la planeación de recursos, la gestión de activos y la predicción de tiempos y costos.

Las mejores plataformas ofrecen funcionalidades de arrastrar y soltar integradas para las tareas, procesos y parámetros de desempeño clave exclusivos del mecanizado, que facilitan la preparación y permiten personalizar requerimientos y flujos de trabajo en el tablero. Además, también deben ofrecer la operación en tabletas y móviles para que los operarios puedan recibir mensajes de alerta y responder si se presentan dificultades sin tener que ir al lugar en el que se encuentra una máquina específica.

Los sistemas de monitoreo de condiciones en la nube ofrecen ventajas inherentes

Las plataformas de monitoreo de condiciones basadas en la nube ofrecen múltiples ventajas en comparación con los sistemas que deben instalarse y conectarse a los servidores del lugar de operaciones. Muchas de las máquinas herramientas más recientes cuentan con interfaces ethernet de alta velocidad que facilitan muchísimo conectar las herramientas y las plantas de producción con redes externas con acceso a aplicaciones basadas en la nube.

Las complejas operaciones en tiempo real de análisis y notificación que ofrecen estos programas de monitoreo de condiciones emplean algoritmos avanzados y una capacidad de procesamiento significativa que la nube maneja mucho mejor que los servidores instalados en el sitio, por más robustos que sean. Por si fuera poco, las soluciones basadas en la nube permiten no solo observar el estado actual de las máquinas sino también su desempeño desde el día en que se conectaron inicialmente, literalmente desde cualquier lugar en el mundo.

En una solución basada en la nube, los datos se protegen con firewalls; las principales proveedoras de monitoreo de condiciones ofrecen sistemas que por lo regular cumplen estrictos protocolos de seguridad e incluyen aplicaciones delicadas de defensa e inteligencia. El proveedor de la plataforma se encarga de gestionar y mantener al día la aplicación basada en la nube. Esto significa que los departamentos de TI de la empresa de mecanizado no necesitan contratar expertos en la gestión y actualización de este tipo de aplicaciones.

Otra ventaja más es que los programas de monitoreo de condiciones basados en la nube pueden implementarse rápidamente, sin ningún hardware adicional, y el mismo sistema les da servicio a múltiples sitios en todo el mundo. Además, permiten funcionalidades de soporte remoto, lo que les permite a los técnicos colaborar con los usuarios finales en problemas específicos con las máquinas e implementar la solución a través de la red.

Aprovechar la computación en el borde

En el futuro, es probable que las máquinas conectadas evolucionen y se conviertan en un ambiente híbrido que utilice analítica basada en la nube y computación de borde. La computación en el borde describe la captura, el procesamiento y el análisis de datos que ocurren en un dispositivo (al borde del proceso) en tiempo real. A diferencia de los métodos basados en la nube, que por lo regular reúnen datos de varias máquinas en un lugar central de almacenamiento, la computación en el borde es un tipo de computación distribuida que acerca la informática y el almacenamiento de datos de una sola máquina o un grupo de máquinas más cerca del lugar en el que se generan los datos. Este método puede mejorar el tiempo de respuesta y ahorrar ancho de banda.

En la fabricación para la industria aeroespacial, la analítica en un dispositivo individual puede representar ahorros en costos y recursos en el procesamiento de datos. Pero es necesario aclarar que la computación en el borde no constituye una alternativa a los métodos basados en la nube. Estas tecnologías no compiten entre sí. De hecho, cada una de ellas facilita las tareas de la otra. Los ambientes informáticos asociados con IIoT adoptan formas muy variadas, desde un servidor remoto con computadoras industriales (IPC) hasta una infraestructura de enlace o soporte. Estas herramientas son esenciales para respaldar la computación en el borde porque se distribuyen lejos del núcleo (o la nube). Pueden desempeñar toda una variedad de tareas, en particular tareas que no requieren analítica en el borde.

En un ambiente de fabricación para el sector aeroespacial, la analítica en el borde podría utilizarse en el taladrado de componentes grandes. Por ejemplo, el corte de metal de una pieza grande para una aeronave, en que un pequeño error puede ser tremendamente costoso. La computación en el borde CoroPlus® de Sandvik Coromant implementa herramientas inteligentes y sensores en un equipo y una versión integrada a la máquina de Silent Tools™ Plus de Sandvik Coromant, con CoroPlus® Connected, utiliza datos generados en la zona de corte para identificar posibles problemas. A continuación, pueden aplicarse acciones automatizadas de corte para evitar errores costosos.

Esta metodología garantiza la identificación inmediata de problemas descentralizados —en el borde—, mientras que los datos de los procesos más amplios de mecanizado se correlacionan para analizarse por separado.

Digitalización: ¿qué sigue?

Como resalta el estudio de Naval Technology, el sector aeroespacial está realizando inversiones considerables en tecnologías de digitalización. Las innovaciones en ciencias de materiales, fabricación aditiva y robótica seguirán haciendo avanzar al sector, pero es crucial que los fabricantes no se olviden de las herramientas que conectan estas tecnologías.

En Sandvik Coromant, estamos convencidos de que las tecnologías más cruciales de entre las herramientas IIoT del sector aeroespacial son las que les dan información a los operarios humanos a través de datos de mecanizado.

Para mayor información sobre la plataforma CoroPlus® Machining Insights de Sandvik Coromant, visita www.sandvik.coromant.com.